目前,高速切削和高效切削工艺在航空工业、模具制造、汽车工业已得到了普遍的应用。高效铣削中大型铝合金结构件时,通常是采用很高的工艺参数,以便尽可能以短的时间切除掉尽可能多的加工余量,获得尽可能高的材料切除率。另外,随着刀具技术和控制技术的发展,又相继出现诸如大进给量铣削和摆线铣削等高材料切除率的高效铣削工艺。

在高效切削工艺中,大进给量铣削是实现高效率率的一种方式之一,大进给量铣削是一种通过铣刀直径全切入的方式,并以小切深和大进给量结合的高效铣削工艺,不有高的材料去除率,而且还具有高的能源效率。这种工艺已在模具的粗加工中得到了普遍应用。当今,由于新一代机床高动态性能的不断提高,这不为刀具实现很高的进给速度及大切削深度,进而为充分利用大进给量铣削工艺的潜力创造了更好的条件。

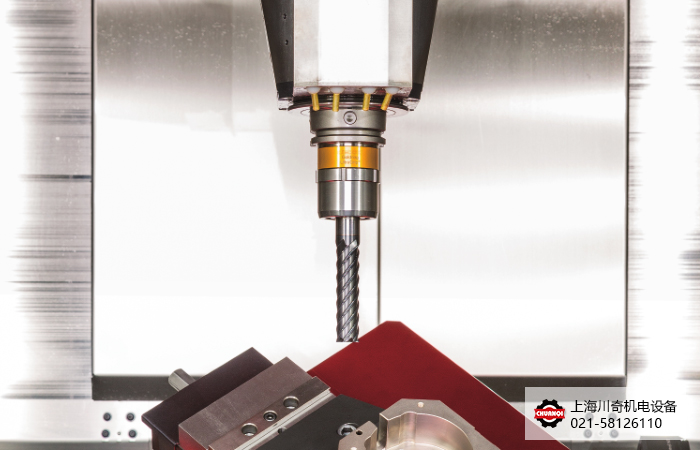

实现高速切削,除了机床和刀具之外,刀具夹持系统的选择也至关重要! 高进给铣削要求刀柄具有尽可能高的夹持力及抗震性,以降低或避免削过程中的掉刀和断刀的情况的发生。

德国Diebold UltraGrip™ 3.0 强力刀柄

德国Diebold UltraGrip™ 3.0 强力刀柄采用特殊分体式结构设计及滚珠轴承螺母锁紧,具有超高夹持力和良好的抗震性,非常适合大刀具、高切削深度和高进给的HPC高效切削。钛、铬镍铁合金或其他难加工材料轻松应对!

德国Diebold UltraGrip™ 3.0 强力刀柄特点:

• 高夹紧力和稳定性

• 高跳动精度,刀柄跳动精度 < 5μm

• 采用滚珠轴承螺母锁紧

• 高精度和高动平衡质量

• 通过变径套灵活使用

• 通过内冷变径套可实现内冷

• 大体积和分段设计带来良好的减震效果

• 特殊安全结构防止掉刀

• 内冷压力可达80 bar

• 实现高切削深度和高排屑率

• 用于加工钛,铬镍铁合金,HPC切割

• 极易维护

• 只需扳手和装配块即可拧紧

德国Diebold UltraJet ™ 3.0 端面环喷冷却强力刀柄

新型UltraJet™3.0 端面环喷冷却强力刀柄是在市场上推出多年的无与伦bi的JetSleeve™2.0刀柄与Diebold UltraGrip™3.0 强力刀柄的创新组合。

使用新型UltraJet™3.0端面环喷冷却强力刀柄时,在重切削时不会存在因铁屑堆积而导致的切削磨损,从而实现更高的切削值和更长的刀具使用寿命,可大降低成本。冷却液在高压作用下通过UltraJet™3.0的喷嘴组件喷射到切削刀具上。文丘里效应使冷却液不受切削刃速度的影响,确保了很好冷却效果,并在几毫秒内有效地冲走所产生的切屑,该功能同样适用于空气干式加工,因此便于深孔和空腔的加工。无需内冷刀具。刀具的成本降低了,但其稳定性却很大提高。

总之, Diebold UltraJet™3.0端面环喷冷却强力刀柄具有更高的工艺可靠性(可以进行无人操作),更长的刀具寿命,更好的表面质量,更低的刀具成本,更高的切屑去除率以及明显减少的冷却润滑剂和压缩空气的量。大夹紧力、与设计相关的减震特性以及较高的Diebold同心度,保证了HPC铣削中大的切屑去除性能,大切削深度,高进给率和极高的切削力。

近20年来,以高材料切除率为特征的高效切削(HPC)工艺,是继高速加工后出现的又一种加工工艺,这种高效铣削,已成为航空工业、模具制造行业、汽车等行业提高生产率、缩短加工时间和降低生产成本的有效手段。